Optisworks薄型背光模組優化設計

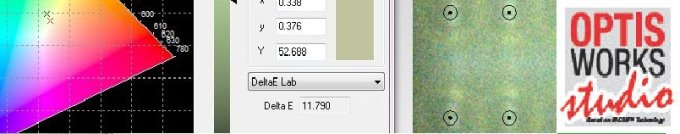

智慧手機輕薄風潮席捲全球,相對在手持設備上背光的的輕薄要求更為強烈。造成導光板厚度已經明顯較LED更小,導光板上微結構形狀更為多樣與複雜。同時在入光耦合設計、發光效能應用、導光板結構、甚至連以往不在意的LED定位精度、FPC膠帶貼附方式均會對模組效能產生5~10%或20%的影響。本次優化在導光板反射面網點設計不再作修改前提下,透過OPTISWORKS光學軟體的互動光跡(Interactive Ray Tracing)與優化功能(OPTIM2)並經由導光板其他結構設計與元件位置的調整,達到優化背光模組效能與品味目標......

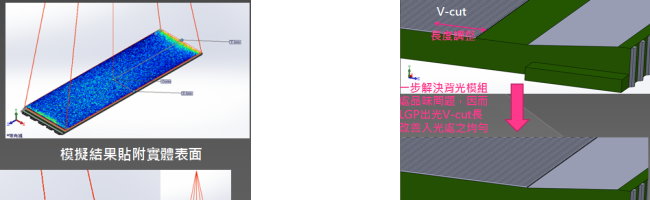

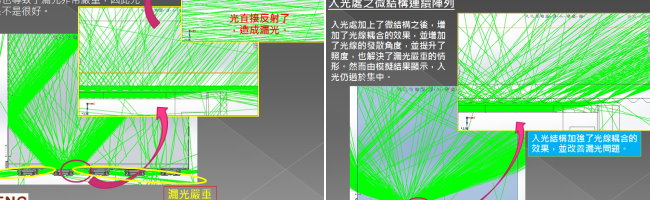

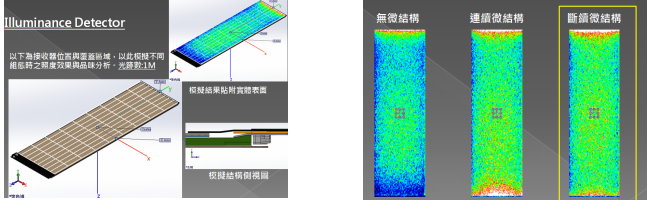

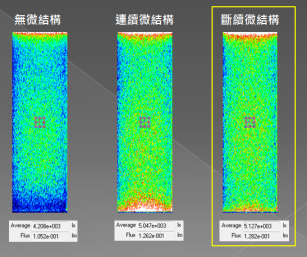

一、導光板入光分光 HOT SPOT 解析

以往對入光結構的設計都是以解決入光處HOT SPOT為主,但經由適當的RCUT間隔調整更可以讓入光R CUT創造光線的耦合次數,進而提升光線耦合效能。可以透過互動光跡的模擬可以快速檢視光跡的作用現象,降低入光耦合漏光的問題,再以100萬條的光跡模擬確認最佳的入光間隔設計。

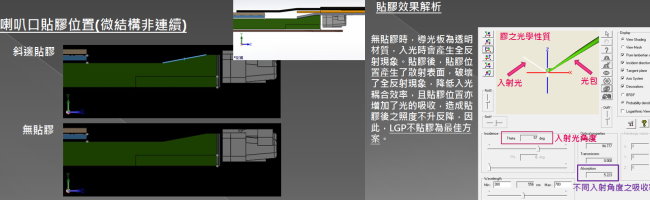

二、LED Light Bar FPC貼膠方式

LED Light Bar一般都是採用黑白膠的貼膠方式進行固定,膠帶具備將入光處的爆亮區遮光與將漏出之光線反射回導光板提升能量,但實際上確發現貼膠只會讓整體的能量降低,反而在沒有貼膠及貼膠越短時對整體模組的效能越有幫助,而且以往認為漏出之光線可以在彈回導光板中的理論是與光線的折射法則相衝突的。最佳的方案應該透過入光喇叭口全內部全反射設計提升入光效能。

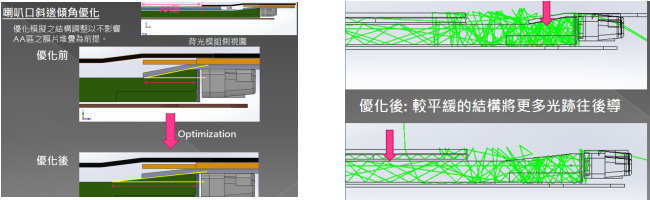

三、導光板入光喇叭口優化

入光的喇叭口設計以往認知是要將斜坡越長越能提升入光效能,藉由optisworks的優化設計讓軟體的高速運算快速獲得入光的最佳斜坡角度,並兼顧不引影響AA區之大小為原則。在入光喇叭口優化之後將整體導光板出光照度能量提升6.8%,也讓均齊度同步增加。

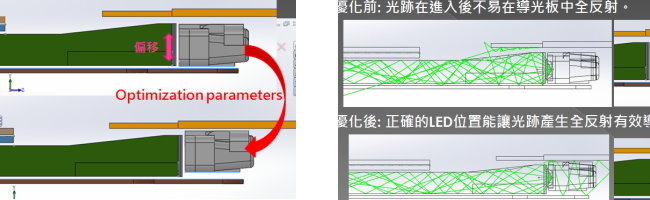

四、LED 打件固定位置

以往LED Light Bar的定位精度要求並不高,一般都將led政對導光板厚度中心同軸。但實際上LED與導光板中心軸的高度也並非正對中央為最佳值,只是以往進行光學設計時都這樣設定,此次因為導光板厚度僅有0.45mm只要led的高度偏移 0.2mm就會造成一半的發光高度漏於導光板之外,所以在這次的優化過程中led light bar的固定高度也成為影響要素之一。在下圖的互動光跡中清楚發現led正對導光板中央時反而容易造成入光處之光跡耦合效果欠佳。

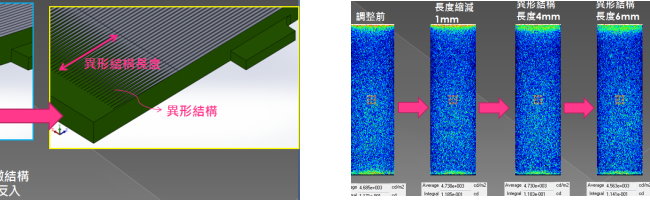

五、入光與反入光亮線品味解析

在將整體效能提升與均齊度達到80%以上時,再入光與反入光處會產生恨細的亮線,但相對到導光板的網點區亮線區域是沒有網點的即便將網點移除亮線還是存在,所以透過修改出光面v cut的長度來解決亮現問題。與改變出光v cut的尾端形狀,有效降低亮線區域的輝度值。