飛機的6成零組件 需要供應鏈協作製造生產

你知道嗎?一架飛機的6成零組件都需要供應鏈協作製造生產,因此,航空航太製造廠商及其供應鏈的合作將是保持競爭力的關鍵。為了保持競爭力製造廠商需要管理日益複雜的系統,同時還要推動創新並滿足具有挑戰性的預算和目標;在供應鏈協作零件材料等供應商則為了與製造廠商保持穩定的合作關係,需要以更快的速度和更低的成本,設計和交付符合合約與法規的機械零組件。

了解更多: 3DEXPERIENCE平台背後的核心價值

達梭系統在航空航天的解決方案中,提出Engineered To Fly的解決流程,使用數位分身(Virtual Twin)體驗模擬機場業務和運營轉型,加快供應商從投標到交付工作,同時提高利潤率,促成業務變革達到更敏捷互聯的解決方案:

型號管控和技術管理流程,加速部門間與上下游產業鏈的協作

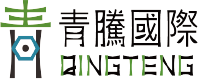

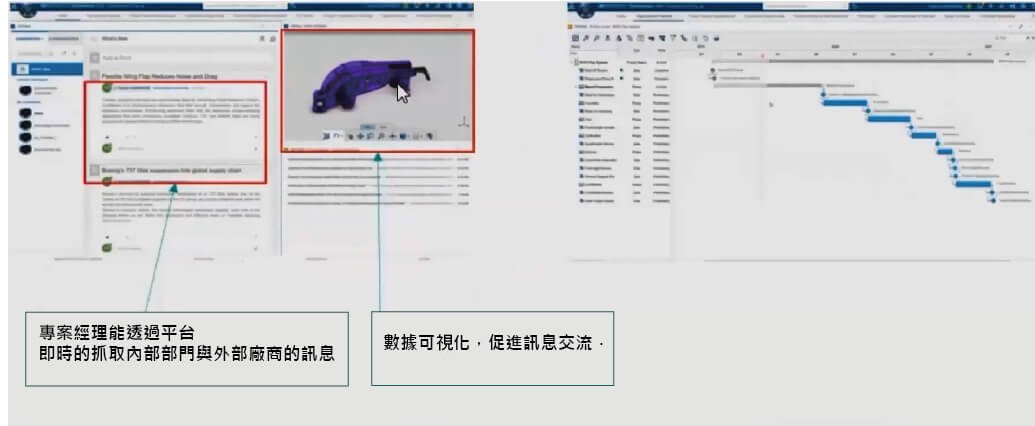

基於產品生命週期的概念,把以往較繁瑣的分類、追朔和管控匯聚到平台上,部門間或上下游供應商產業鏈可以直接地在網頁端交換資訊與分享3D檔案,加快專案進展,例如:專案經理可以透過平台的甘特圖,查看工作進度與管理專案內的專案項目。

另外,3DEXPERIENCE平台是唯一一個將任務管理連接到需求、CAD、與PLM平台的工具,因此,專案經理或製造商主管可以全方位的掌握專案狀況,進而達到有效的控管成本與風險管理。

利用可視化的創新概念,優化產品生產管理

3DEXPERIENCE平台以基於模型為概念,將產品開發過程中的溝通文件,轉化成基於模型的數據。舉例來說:透過ISSUE功能,直接在模型上標註修改的訊息。這樣新的模式與過去的會議討論或是電話溝通相比下更加明確。可視化的創新概念就像是生產線邊,師傅們會直接在工件上寫上加工尺寸的資訊。除此之外,主管還可以將標記的數據打包並發派工作任務給工程師修改模型。

由上述的流程中,您可以發現基於模型單一數據源的好處是修改的訊息,不會因為訊息的傳遞而造成損益,同時間,同一的資料可以重複應用在外部的溝通或內部的任務分配上,這些都有助於加快產品開發的時間。

一體化的端到端研製流程,提高設計能力

3DEXPERIENCE平台具有良好的數據連續性,在資料傳輸到不同部門的時候,可以保持資料的完整性,確保是最新版本。

以航空航天的複合材料為例,設計與製程上較為複雜,對於材料變化反應與檢驗零件與結構的標準嚴謹,透過平台,可以即時更新材料的最新訊息,並且進行模擬分析。

再以鈑金設計為例,設計部門將飛機的鈑金設計完成後,檔案可以直接轉給機構設計師進行驗證,確保鈑金架構在高空環境下的穩定性,生產端,預先使用數位分身(Virtual Twin)模擬雷射切割機等製程。當製造廠商提出新的需求規格時,設計師可即時在平台上快速修改,並且更新至平台內,製造廠商可同步進行查看。

製造工藝工程與生產計畫

透過3DEXPERIENCE平台的DELMIA虛擬雙生的製造工廠中,從一台銑車床五軸加工設備或機器手臂加工,到完整的裝配生產線,均可以模擬規劃、離線編程、仿真模擬、和製造流程優化,達到資源分配、評估採購需求與管理、與庫存管理等。平台有提供以下五種解決方向,協助製造工藝工程與生產計畫:

- 1. 提供生產環境的數位分身,來定義、檢驗、品管與優化製造流程

- 2. 以往的傳統物料清單都是透過excel或是word管理,但在平台用3維模型,可視化方式呈現將eBOM 到mBOM的流程,還提供定義、檢驗、品管與優化製造所需的基本功能。

- 3. 透過複雜的機器人ROBOT離線編程運算,使產線能夠最大限度的分配資源,將資源最佳化利用

- 4. 提供生成複雜產品和流程場景的已配置工作指令的能力,讓供應商與製造商能更清楚對於產品規格說明或替代零件的規格要求。

- 5. 提供優化、計畫和調度功能,維持交貨能力保持在穩定的水準上。

製造業的Microsoft Store-3DEXPERIENCE平台

3DEXPERIENCE平台是唯一一個可以將設計、製造仿真模擬、PLM管理、社群互動集結在同一平台,就像是Microsoft Store下載各種APP應用程式。

平台可以安裝各種CAD/CAM/CAE,再至五軸加工或機器手臂加工所需的功能模組,協助各階段的製造生產。